Präzisionswerkzeuge müssen hochwarmfeste Werkstoffe wie Titan, Inconel oder hochfeste Stähle besonders präzise bearbeiten. Um die Qualitätsvorgaben zu erreichen, ist es nötig, sie regelmäßig aufzubereiten. Müller Präzisionswerkzeuge bietet nun eine Kombination aus Be- und Entschichten an, mit der benutzte Werkzeuge nach der Aufbereitung die Standzeit von Neuwerkzeugen erreichen.

Be- und Entschichten clever kombiniert

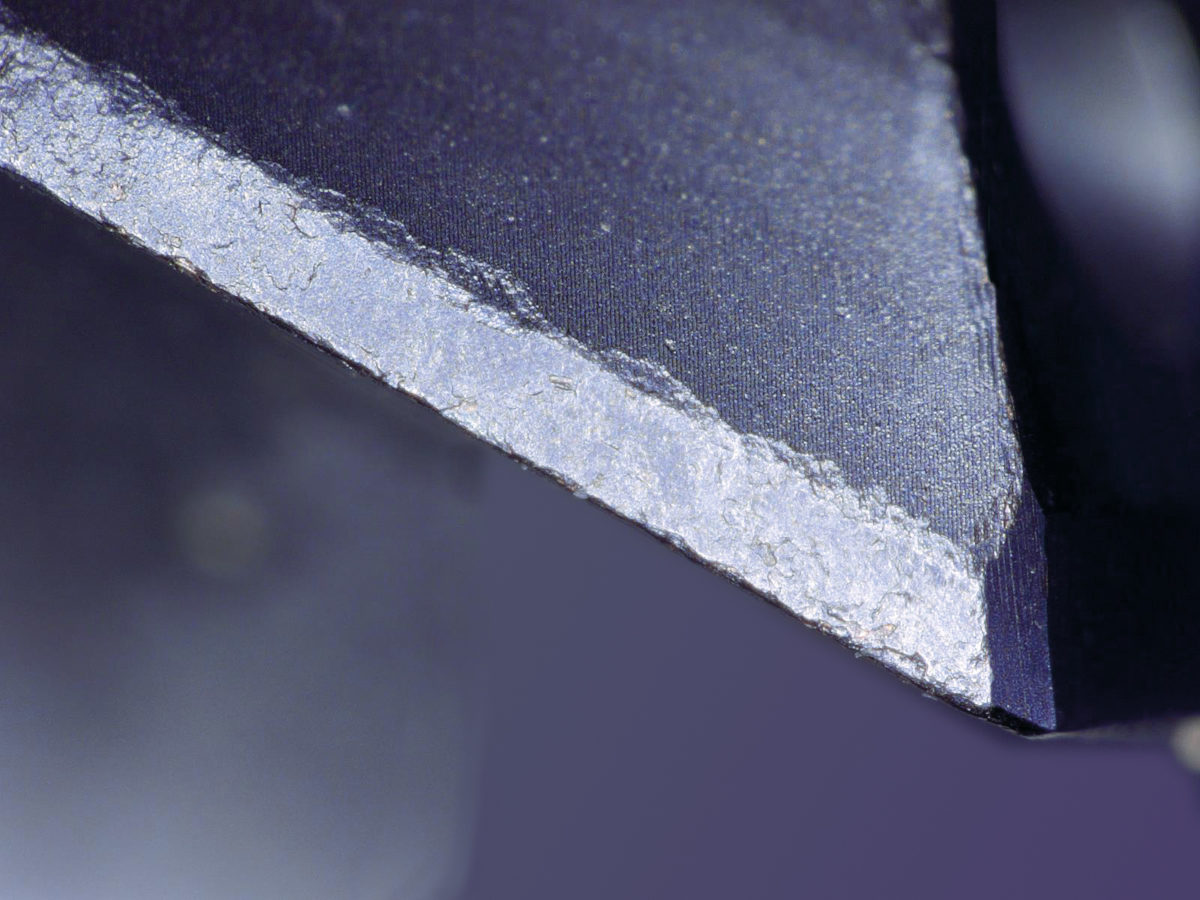

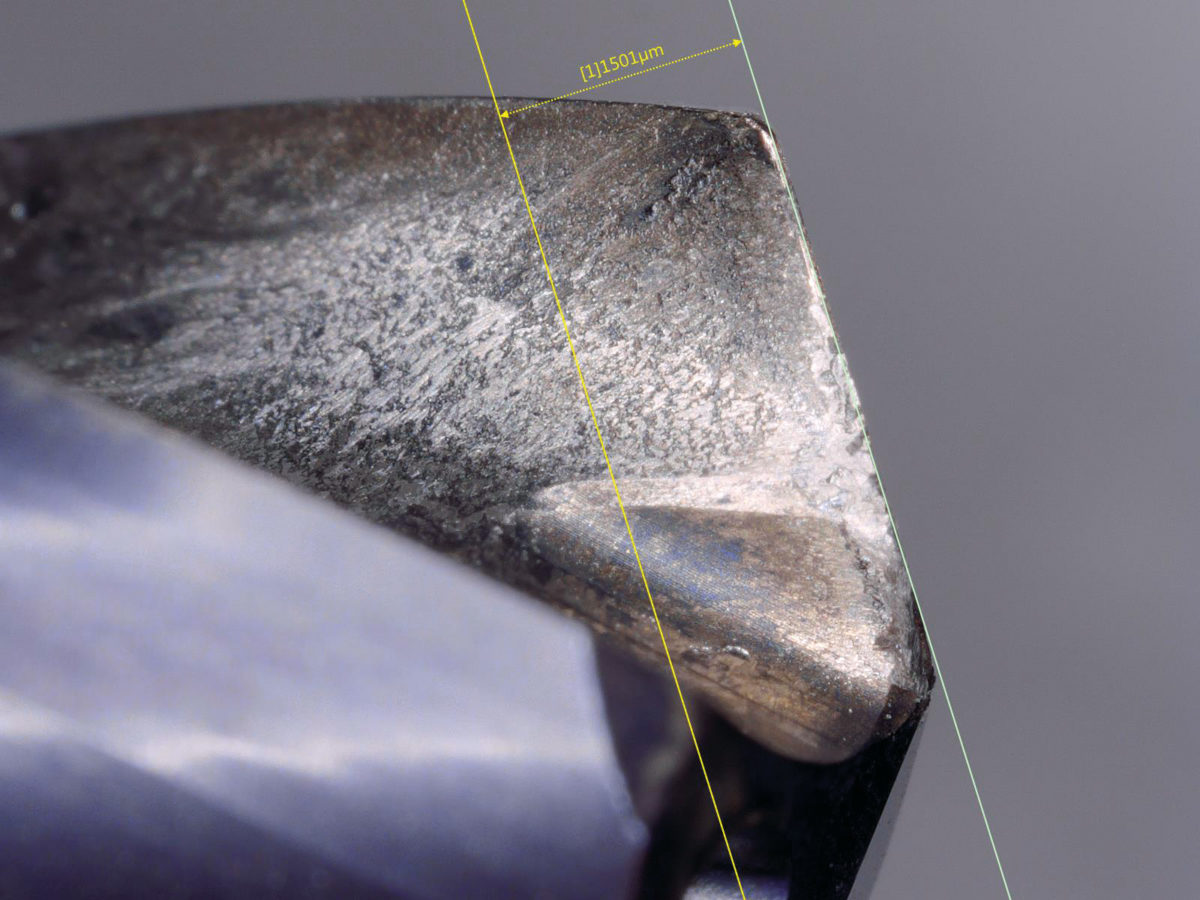

Bei der Zerspanung neuer, hochwarmfester Werkstoffe entstehen Aufschmierungen und Aufschweißungen an den Werkzeugoberflächen, sodass diese immer rauer werden. Das zieht einen schlechteren Spanfluss und die Bildung von Aufbauschneiden nach sich. Ein weiteres Problem ist das sogenannte Cobalt Leaching, das beim Entschichten des Werkzeuges auftritt und die Nachbeschichtung des instandgesetzten Werkzeugs gefährdet.

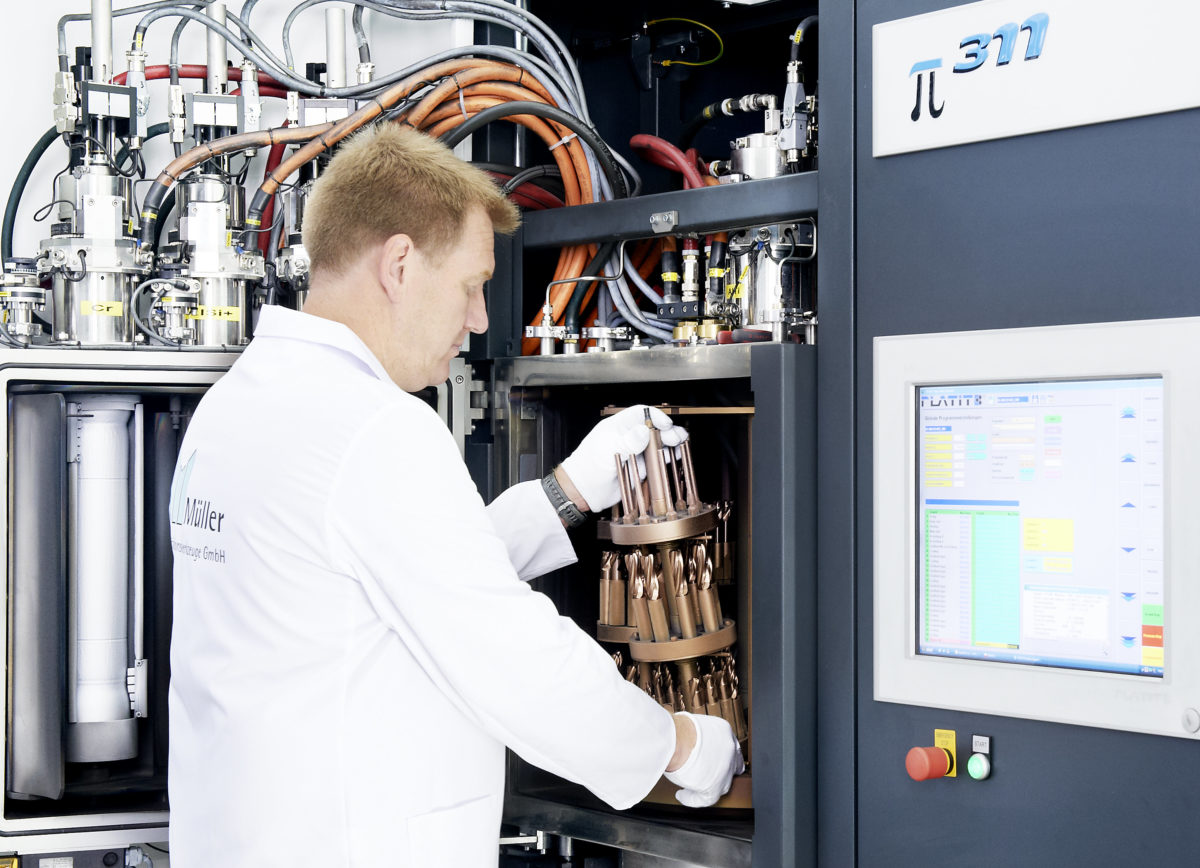

Müller Präzisionswerkzeuge bietet nun eine Kombination aus Be- und Entschichten an, mit der Cobalt Leaching wirksam vermieden wird. Voraussetzung dafür ist jedoch, dass die Werkzeuge auch ihre erste Beschichtung im Hause Müller bekommen haben. Für diesen Quantensprung in der Werkzeugaufbereitung sorgt die Kombination der Beschichtungsanlage Pi 411 Plus mit einer Entschichtungsanlage CT-40 von Platit. Die Werkzeuge werden nicht nur zuverlässig nachgeschliffen, sie erreichen durch den Prozess „Entschichten – Schärfen – Beschichten“ auch die Standzeit eines Neuwerkzeuges.

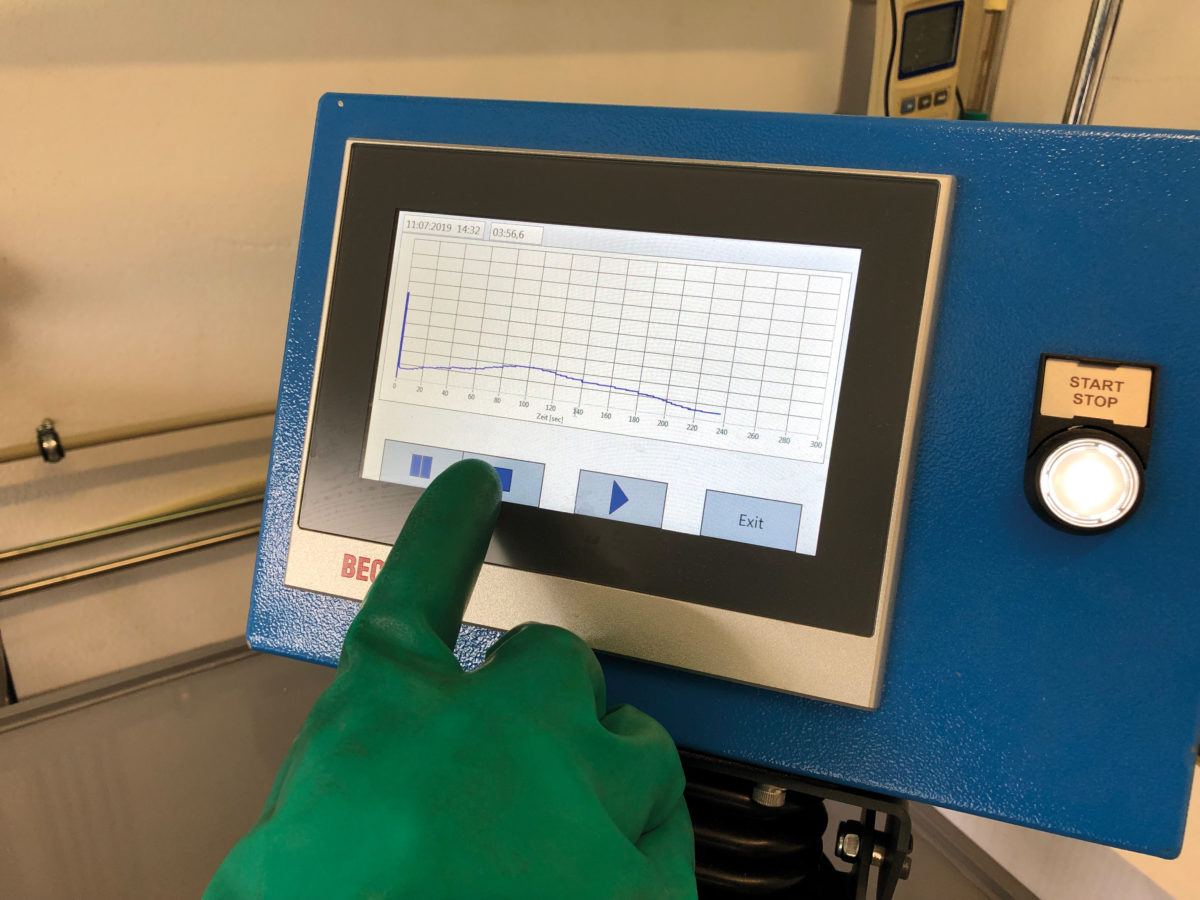

Dem Aufbereitungsprozess zur Perfektion verhilft ein abschließender, besonders präziser Polierprozess. Bei dem in Kooperation mit der Roboterakademie Birkenfeld entwickelten Verfahren bringt ein Druckluftstrahl Polierstrahlmittel gleichmäßig auf die Werkzeugoberfläche auf. Eventuelle Droplets werden entfernt und eine homogene, extrem glatte Werkzeugoberfläche entsteht. Dies wirkt sich äußerst positiv auf die Standzeit und die Bearbeitungsqualität der Sonderwerkzeuge aus.

Praxistest bestanden

Ein Beispiel aus der Serienfertigung von Abgasturboladergehäusen bei einem bekannten Automobilzulieferer zeigt die Effizienz des Verfahrens: während ein Neuwerkzeug 400 Teile bohren konnte, bevor es aufbereitet werden musste, waren mit ihm nach Anwendung des herkömmlichen Verfahrens noch 300 Bohrungen möglich, dann 200 und beim letzten Durchgang nur noch 100. Zudem brachen die Werkzeuge beim letzten Durchgang teilweise ab. Mit dem neuen Entschichtungsverfahren von Müller Präzisionswerkzeuge ließ sich die Oberflächenbeschichtung einschließlich der Aufschmierungen abtragen, die durch die Verwendung immer weicherer und zäherer Werkstoffe entstehen. Damit entspricht das Werkzeug fast dem Neuzustand und erreicht auch nach dem zweiten oder dritten Nachschliff immer wieder seine Originalstandzeit.

Geringere Werkzeugkosten pro Bauteil erzielen

„Dank dieser spezifischen Kombination von Be- und Entschichten lassen sich Werkzeuge nicht wie üblich nur drei- bis fünfmal aufbereiten“, sagt Mathias Schmidt, Geschäftsführer von Müller Präzisionswerkzeuge. „Wir entschichten, schleifen und beschichten, solange dies die Werkzeuggeometrie erlaubt.“ Der Vorteil für den Anwender liegt in stabileren Prozessen sowie einer höheren Prozesssicherheit. Zudem wird der Ausschuss verringert und die Standmengen wachsen, so dass letztendlich die Werkzeugkosten pro Bauteil deutlich reduziert werden.

Müller Präzisionswerkzeuge bietet die Entschichtung und das nachfolgende Beschichten sowohl für seine eigenen Werkzeuge als auch in der Lohnbeschichtung für Fremdwerkzeuge an. Die Kunden profitieren dann nicht nur von den genannten Vorteilen, sondern auch vom fundierten Wissen des Werkzeugherstellers in der Vor- und Nachbehandlung von Sonderwerkzeugen.